Table of Contents

ในโรงงานอุตสาหกรรมขนาดใหญ่ ลมอัดเป็นพลังงานที่สำคัญในระบบการผลิต ตั้งแต่การขับเคลื่อนเครื่องจักร การควบคุมระบบนิวเมติก ไปจนถึงการทำความสะอาดและการบรรจุภัณฑ์ การเลือกปั๊มลมที่เหมาะสมจึงเป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพและต้นทุนการดำเนินงาน

ความสำคัญของปั๊มลมในอุตสาหกรรม

ปั๊มลมหรือแอร์คอมเพรสเซอร์ (air compressor) เป็นหัวใจสำคัญของระบบลมอัดในโรงงาน โดยทำหน้าที่บีบอัดอากาศให้มีความดันสูงเพื่อใช้งานต่างๆ ในกระบวนการผลิต ระบบลมอัดที่มีประสิทธิภาพจะช่วยลดต้นทุนพลังงาน เพิ่มความเสถียรในการผลิต และลดการหยุดทำงานของเครื่องจักร โดยทั่วไปในโรงงานอุตสาหกรรม จะมีใช้ปั๊มลมอยู่ด้วยกันทั้งหมด 2 ประเภท ได้แก่ ปั๊มลมลูกสูบ และปั๊มลมสกรู

1. ปั๊มลมลูกสูบ (Reciprocating Compressor)

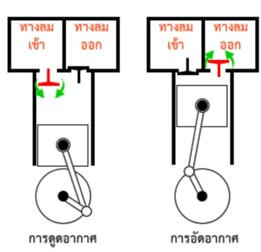

1.1 หลักการทำงาน

ปั๊มลมลูกสูบทำงานโดยใช้ลูกสูบเคลื่อนที่ขึ้นลงภายในกระบอกสูบ เมื่อลูกสูบเคลื่อนที่ลง จะดูดอากาศเข้าสู่กระบอกสูบผ่านวาล์วดูด และเมื่อลูกสูบเคลื่อนที่ขึ้น จะบีบอัดอากาศและดันออกผ่านวาล์วจ่าย

1.2 ประเภทของปั๊มลมลูกสูบ

- ปั๊มลมลูกสูบขั้นเดียว (Single Stage) เหมาะสำหรับงานที่ต้องการความดันต่ำถึงปานกลาง (7-10 บาร์) มีการบีบอัดในขั้นตอนเดียว ราคาไม่แพง แต่มีข้อจำกัดในเรื่องความดันสูงสุด

- ปั๊มลมลูกสูบสองขั้น (Two Stage) สามารถสร้างความดันสูงได้ถึง 15-30 บาร์ อากาศจะถูกบีบอัดในกระบอกสูบแรก แล้วส่งผ่านอินเตอร์คูลเลอร์เพื่อทำความเย็น ก่อนเข้าสู่กระบอกสูบที่สองเพื่อบีบอัดต่อ

ปั๊มลมลูกสูบ แบบ Single stage และ Two stage หลักๆจะเลือกใช้จากค่าแรงดันลมที่ต้องการใช้งาน

1.3 ข้อดีของปั๊มลมลูกสูบ

- ราคาเริ่มต้นต่ำ เหมาะสำหรับโรงงานที่มีงบประมาณจำกัด

- ความดันสูง สามารถสร้างความดันได้สูงกว่าปั๊มลมสกรู

- ความยืดหยุ่นในการใช้งาน เหมาะกับงานที่ไม่ต้องการลมอัดอย่างต่อเนื่อง

- การบำรุงรักษาง่าย ชิ้นส่วนหาได้ง่าย ช่างทั่วไปสามารถซ่อมได้

1.4 ข้อเสียของปั๊มลมลูกสูบ

- การสั่นสะเทือนและเสียงดัง เนื่องจากการเคลื่อนที่แบบไปมาของลูกสูบ

- การส่งลมไม่สม่ำเสมอ เกิดการ Pulse ของความดัน

- การบำรุงรักษาบ่อย ต้องเปลี่ยนน้ำมันเครื่อง วาล์ว และซีลเป็นประจำ

- ประสิทธิภาพพลังงานต่ำ เมื่อเทียบกับปั๊มลมสกรู

การใช้งานที่เหมาะสม

ปั๊มลมลูกสูบเหมาะสำหรับงานที่ต้องการความดันสูง เช่น การทดสอบความดัน การขึ้นรูปโลหะ หรือการใช้งานที่ไม่ต้องการลมอัดอย่างต่อเนื่อง

2. ปั๊มลมสกรู (Rotary Screw Compressor)

2.1 หลักการทำงาน

ปั๊มลมสกรูใช้สกรูหมุนสองตัว (Male และ Female Rotor) ที่หมุนเข้าหากันภายในเคสฮาวซิ่ง อากาศจะถูกดูดเข้ามาและถูกบีบอัดเมื่อสกรูหมุน ส่งผลให้เกิดการส่งลมอัดที่ต่อเนื่องและสม่ำเสมอ

2.2 ประเภทของปั๊มลมสกรู

- ปั๊มลมสกรูแบบฉีดน้ำมัน (Oil-Injected) ใช้น้ำมันในการหล่อลื่น ลดความร้อน และช่วยในการซีล ให้ประสิทธิภาพสูงและอายุการใช้งานยาวนาน แต่ลมที่ได้จะมีน้ำมันปนเปื้อน

- ปั๊มลมสกรูแบบไร้น้ำมัน (Oil-Free) ไม่ใช้น้ำมันในกระบวนการบีบอัด เหมาะสำหรับอุตสาหกรรมที่ต้องการลมสะอาด เช่น อาหาร เครื่องสำอาง และยา

2.3 ข้อดีของปั๊มลมสกรู

- การส่งลมต่อเนื่อง ไม่มีการพัลส์ของความดัน เหมาะสำหรับงานที่ต้องการลมสม่ำเสมอ

- เสียงเบา เนื่องจากการหมุนที่ราบรื่น ไม่มีการสั่นสะเทือน

- ประสิทธิภาพพลังงานสูง โดยเฉพาะในการใช้งานต่อเนื่อง

- การบำรุงรักษาน้อย มีชิ้นส่วนเคลื่อนไหวน้อยกว่าปั๊มลมลูกสูบ

- ขนาดกะทัดรัด ประหยัดพื้นที่ติดตั้ง

2.4 ข้อเสียของปั๊มลมสกรู

- ราคาเริ่มต้นแพง ต้นทุนการลงทุนสูงกว่าปั๊มลมลูกสูบ

- ความดันจำกัด ไม่สามารถสร้างความดันสูงเท่าปั๊มลมลูกสูบ

- การซ่อมแซมซับซ้อน เนื่องจากในตัวระบบออกแบบให้มีการใช้งานอย่างต่อเนื่องได้ จึงต้องใช้ช่างเทคนิคเฉพาะทาง

การใช้งานที่เหมาะสม

ปั๊มลมสกรูเหมาะสำหรับงานที่ต้องการลมอัดอย่างต่อเนื่อง เช่น ระบบควบคุมแบบนิวเมติก สำหรับงานพ่นสี การเดินงานสายการประกอบเครื่องจักร หรือรถยนต์

การเปรียบเทียบปั๊มลมลูกสูบและปั๊มลมสกรู

ด้านประสิทธิภาพพลังงาน

ปั๊มลมสกรูมีประสิทธิภาพพลังงานสูงกว่า โดยเฉพาะในการใช้งานต่อเนื่อง เนื่องจากการทำงานที่ราบรื่นและการสูญเสียพลังงานจากแรงเสียดทานน้อยกว่า ในขณะที่ปั๊มลมลูกสูบมีการสูญเสียพลังงานจากการเคลื่อนที่แบบไปมาและแรงเสียดทานระหว่างลูกสูบกับกระบอกสูบ

ด้านต้นทุนการดำเนินงาน

แม้ปั๊มลมสกรูจะมีราคาเริ่มต้นสูงกว่า แต่ในระยะยาวมักจะคุ้มค่ากว่าเนื่องจากประสิทธิภาพพลังงานที่ดีกว่าและค่าบำรุงรักษาที่ต่ำกว่า ปั๊มลมลูกสูบมีต้นทุนเริ่มต้นต่ำ แต่มีค่าบำรุงรักษาและพลังงานสูงกว่าในระยะยาว

ด้านการบำรุงรักษา

ปั๊มลมลูกสูบต้องการการบำรุงรักษาบ่อยกว่า เช่น การเปลี่ยนน้ำมันเครื่อง วาล์ว ซีล และการตรวจสอบลูกสูบ ในขณะที่ปั๊มลมสกรูต้องการการบำรุงรักษาน้อยกว่า แต่เมื่อเสียต้องใช้ช่างเทคนิคเฉพาะทาง

การเลือกปั๊มลมที่เหมาะสม

ปั๊มลมลูกสูบเหมาะสำหรับ:

- โรงงานที่ใช้ลมอัดไม่ต่อเนื่อง หรือเป็นช่วงๆ

- งานที่ต้องการความดันสูง (มากกว่า 13 บาร์)

- โรงงานขนาดเล็กถึงกลางที่มีงบประมาณจำกัด

- สถานที่ที่มีช่างซ่อมทั่วไปและหาอะไหล่ได้ง่าย

ปั๊มลมสกรูเหมาะสำหรับ:

- โรงงานที่ใช้ลมอัดอย่างต่อเนื่อง (มากกว่า 8 ชั่วโมงต่อวัน)

- งานที่ต้องการลมอัดคุณภาพสูงและสม่ำเสมอ

- โรงงานที่ต้องการประหยัดพลังงานในระยะยาว

- สถานที่ที่ต้องการระดับเสียงต่ำ

อุปกรณ์ที่เสริมระบบเพื่อให้คุณภาพลมอัดที่ดีขึ้น

ระบบ air dryer (ระบบการกำจัดน้ำ)

ทั้งสองประเภทต้องมีระบบการกำจัดน้ำที่เหมาะสม เพื่อป้องกันการเกิดน้ำไปกับระบบลม ทำให้เครื่องจักรเสียหาย และ ชิ้นงานออกมาไม่ได้คุณภาพ

ระบบกรองอากาศ (Air filter)

ระบบกรองอากาศมีความสำคัญต่อระบบการผลิตอย่างมาก ในด้านของคุณภาพลมอัด ทั้งนี้การเลือกใส่ชิด filter จะขึ้นอยู่กับแต่ละอุตสาหกรรมว่าต้องการคุณภาพลมอัดสะอาดมากน้อยเพียงใด

ถังเก็บลมอัด

ถังเก็บลมอัดช่วยสร้างความเสถียรให้กับระบบ จะต้องคำนวนให้เหมาะสมกับระบบลม

การติดตั้งและการใช้งาน

การเตรียมพื้นฐาน

การติดตั้งปั๊มลมต้องเตรียมฐานในการวางที่แข็งแรง โดยเฉพาะปั๊มลมลูกสูบที่มีการสั่นสะเทือน ต้องมีการป้องกันการส่งผ่านแรงสั่นสะเทือนไปยังอาคาร ส่วนปั๊มลมสกรูแม้จะมีการสั่นสะเทือนน้อยกว่า แต่ก็ต้องมีฐานในการวางที่เหมาะสม

ระบบระบายอากาศ

ทั้งสองประเภทต้องมีระบบระบายอากาศที่ดี เพื่อระบายความร้อนที่เกิดขึ้นจากการบีบอัด และป้องกันการสะสมของความชื้นในห้องเครื่อง

ระบบไฟฟ้าและการควบคุม

ปั๊มลมสมัยใหม่มักมาพร้อมกับระบบควบคุมอัตโนมัติ เช่น ระบบ Load/Unload สำหรับปั๊มลมสกรู และ ระบบ inverter control หรือระบบ Start/Stop สำหรับปั๊มลมลูกสูบ การเลือกระบบควบคุมที่เหมาะสมจะช่วยประหยัดพลังงานและยืดอายุการใช้งาน

เทคโนโลยีสำหรับปั๊มลมสกรูในปัจจุบัน

ระบบ VFD (Variable Frequency Drive) หรือ VSD (Variable Speed Drive)

การใช้ระบบ VFD ช่วยควบคุมความเร็วของมอเตอร์ให้เหมาะสมกับความต้องการใช้ลมอัด ลดการสูญเสียพลังงานและยืดอายุการใช้งานของเครื่อง

ระบบ IoT และการมอนิเตอร์

เทคโนโลยี IoT ช่วยในการติดตามสถานะการทำงานแบบเรียลไทม์ วิเคราะห์ข้อมูลเพื่อทำนายการบำรุงรักษา และเพิ่มประสิทธิภาพในการใช้งาน

ปั๊มลมประหยัดพลังงาน

การพัฒนาเทคโนโลยีใหม่ช่วยให้ปั๊มลมมีประสิทธิภาพพลังงานสูงขึ้น เช่น การใช้มอเตอร์ Permanent Magnet การเลือกใช้ปั๊มลมสกรูแบบ 2-stage เพื่อให้ได้ปริมาณลมอัดอากาศที่มากขึ้น อีกทั้งในปัจจุบันมีระบบควบคุมที่ฉลาดขึ้น

การบำรุงรักษาและการดูแล

ปั๊มลมลูกสูบ

- เปลี่ยนน้ำมันเครื่องทุก 500-1000 ชั่วโมง

- ตรวจสอบและเปลี่ยนวาล์วเป็นประจำ

- ตรวจสอบสายพานและปรับความตึง

- ทำความสะอาดไส้กรองอากาศ

- ตรวจสอบการรั่วไหลของลูกสูบและซีล

ปั๊มลมสกรู

- เปลี่ยนน้ำมันและไส้กรองน้ำมันตามกำหนด

- ตรวจสอบระบบทำความเย็น

- ทำความสะอาดหม้อน้ำระบายความร้อน

- ตรวจสอบความตึงของสายพาน

- ตรวจสอบระบบแยกน้ำมัน

สรุป

การเลือกปั๊มลมสำหรับโรงงานอุตสาหกรรมต้องพิจารณาหลายปัจจัย ได้แก่ รูปแบบการใช้งาน งบประมาณ ความต้องการด้านความดันและปริมาณลม รวมถึงสภาพแวดล้อมในการติดตั้ง ปั๊มลมลูกสูบเหมาะสำหรับงานที่ต้องการความดันสูงและการใช้งานไม่ต่อเนื่อง ในขณะที่ปั๊มลมสกรูเหมาะสำหรับการใช้งานต่อเนื่องและต้องการประสิทธิภาพพลังงานสูง

การลงทุนในปั๊มลมที่เหมาะสมและการบำรุงรักษาที่ถูกต้องจะช่วยให้โรงงานมีประสิทธิภาพในการผลิต ลดต้นทุนการดำเนินงาน และเพิ่มความน่าเชื่อถือของระบบการผลิตในระยะยาว