Table of Contents

เปิดมุมมองใหม่ของการประหยัดพลังงานในโรงงานอุตสาหกรรม

ในโลกของโรงงานอุตสาหกรรม ปั๊มลมสกรู เป็นเหมือน “หัวใจ” ของสายการผลิต ไม่ว่าจะเป็นเครื่องจักรอัตโนมัติ ระบบบรรจุภัณฑ์ หรือการควบคุมเครื่องมือ ทุกอย่างล้วนพึ่งพาอากาศอัด แต่ปัญหาที่ผู้ประกอบการมักเจอคือ ค่าไฟฟ้าสูงจากปั๊มลมแบบ Fixed Speed ที่ทำงานตลอดเวลาแม้โหลดไม่เต็ม ส่งผลให้เกิดการสิ้นเปลืองพลังงานจำนวนมาก ดังนั้นการเลือกใช้

ปั๊มลมสกรูแบบ Inverter ซึ่งสามารถปรับรอบการทำงานตามความต้องการจริง จึงเป็นทางออกที่ช่วยลดต้นทุนพลังงานได้อย่างมีประสิทธิภาพ

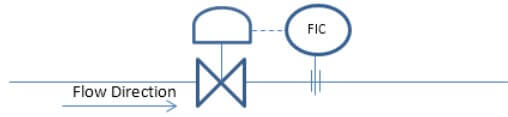

ในอดีต คำตอบของปัญหานี้ คือ การนำ FC (Flow Control) มาใช้ แต่ในปัจจุบันที่เทคโนโลยีปั๊มลมพัฒนามาถึงจุดที่มี Inverter Control และปั๊มลมสกรู 2-stage การลงทุนใน FC (Flow Control) อาจกลายเป็นค่าใช้จ่ายที่ไม่จำเป็นอีกต่อไป

FC (Flow Control) อาจจะเคยเป็นพระเอกในยุคปั๊มลม

Fixed Speed

ย้อนกลับไปก่อนที่จะมีปั๊มลม โรงงานส่วนใหญ่ใช้ ปั๊มลม Fixed Speed ที่มอเตอร์หมุนเต็มกำลังตลอดเวลา ทำให้สิ้นเปลืองพลังงาน และยังมีปัญหาความดันลมไม่คงที่ เพื่อแก้ปัญหานี้จึงมีการพัฒนา FC (Flow Control) เข้ามาช่วย โดยมีหลักการทำงานดังนี้:

- รักษาแรงดันลมให้คงที่ ลดแรงดันสวิงในท่อส่งลม

- ลดความต้องการลมลวง (Artificial Demand) ทำให้ไม่ต้องใช้พลังงานเกินความจำเป็น

- ช่วยลดค่าไฟฟ้าได้ราว 4–15% ขึ้นกับโหลดการใช้งานจริง

ในยุคนั้น FC (Flow Control) ถือเป็นการลงทุนที่คุ้มค่า เพราะสามารถยืดอายุปั๊มลม ลดค่าไฟ และทำให้สายการผลิตเสถียรขึ้น

แต่วันนี้… Inverter Control ทำได้ดีกว่า

ปัจจุบัน ปั๊มลมสกรูได้กลายเป็นมาตรฐานใหม่ของโรงงานยุคใหม่ ด้วยความสามารถในการปรับรอบมอเตอร์ตามโหลดจริง ทำให้แรงดันลมคงที่ และใช้พลังงานตรงตามความต้องการทันที โดยไม่ต้องพึ่ง FC (Flow Control) อีกต่อไป

จุดเด่นของปั๊มลม Inverter Control

- แรงดันลมคงที่กว่า – ควบคุมได้ละเอียด ±0.2 bar ซึ่งดีกว่า FC (Flow Control) ที่ทำได้เพียง ±1 psig

- ประหยัดพลังงานมากกว่า – ลดค่าไฟได้เฉลี่ย 20–35% โดยตรง

- ลงทุนครั้งเดียวจบ – ไม่ต้องซื้ออุปกรณ์เสริมอย่าง FC (Flow Control) และไม่ต้องมีค่า Maintenance เพิ่มเติม

- ตอบโจทย์ Energy Saving – ช่วยลด Carbon Footprint ของโรงงานได้จริง

กล่าวได้ว่า Inverter Control = FC (Flow Control) + ความสามารถที่มากกว่าปั๊มลมสกรู 2-Stage: ยกระดับการประหยัดพลังงานอีกขั้น

นอกจากนี้แล้ว ปัจจุบันยังมี ปั๊มลมสกรู 2-stage ที่สามารถบีบอัดลมสองขั้นตอน ทำให้ใช้พลังงานน้อยลงต่อปริมาณลมที่ผลิตได้ ผลลัพธ์คือ:

- ประสิทธิภาพสูงกว่าปั๊มลมสกรูทั่วไป 10–15%

- แรงดันลมเสถียรและคงที่ แม้ต้องการลมต่อเนื่องในปริมาณมาก

- คืนทุนไวขึ้น เพราะใช้ไฟฟ้าน้อยลง

เมื่อรวม Inverter Control + 2-stage Screw เข้าด้วยกัน คุณจะได้เทคโนโลยีที่เหนือกว่า IFC อย่างชัดเจน

ตารางเปรียบเทียบ: Fixed Speed + FC (Flow Control) vs Inverter Control

| รายการ | ปั๊มลม Fixed Speed + FC (Flow Control) | ปั๊มลมสกรู Inverter |

| ค่าอุปกรณ์ | ปั๊มลม + FC (Flow Control) | ซื้อปั๊มลม Inverter ครั้งเดียว |

| ความเสถียรแรงดัน | ±1 psig | ±0.2 bar |

| การประหยัดพลังงาน | 4–15% | 20–35% |

| ต้นทุนรวม (TCO) | สูงกว่า (อุปกรณ์เสริม + Maintenance) | ต่ำกว่า ลงทุนครั้งเดียว |

| ROI | 2.5–4 ปี | 1–2 ปี |

แล้วโรงงานของคุณควรเลือกอะไร?

- ถ้าคุณยังใช้ปั๊มลม Fixed Speed รุ่นเก่า การติดตั้ง FC (Flow Control) อาจช่วยลดค่าไฟได้บ้าง แต่จะยังไม่สามารถสู้เทคโนโลยี ปั๊มลมสกรู Inverter ได้

- หากคุณต้องการประหยัดพลังงานในโรงงานอุตสาหกรรมอย่างแท้จริง คำตอบที่ชัดเจนคือ เปลี่ยนไปใช้ปั๊มลม Inverter Control หรือปั๊มลมสกรู 2-stage ทันที

สรุป

IFC เป็นเทคโนโลยีที่ดีในอดีต สำหรับโรงงานที่ใช้ปั๊มลม Fixed Speed แต่ในปัจจุบัน ไม่จำเป็นอีกต่อไป เพราะปั๊มลมสกรู Inverter และ 2-stage สามารถทำงานได้ดีกว่าในทุกมิติ ทั้งด้าน การประหยัดพลังงาน (Energy Saving), เสถียรภาพของแรงดันลม, และ ต้นทุนรวมที่ต่ำกว่า (TCO)